![]()

Aspetti salienti rispetto al processo di termoshock con punteggio convenzionale:

- Lavorazione di articoli in vetro senza contatto meccanico

- Si evita l'esaurimento della scodella durante la lavorazione di articoli con steli lunghi e sottili e non vi sono rifiuti a causa della rottura del vetro

- I cosiddetti cerchioni di sicurezza, che sono prodotti dalla fusione, rendere superflua la macinazione

- I vetri di qualità media possono essere rifiniti a scelta senza smerigliatura o smussatura

- La rettifica richiesta può essere ridotta fino a 75%

- Una capacità annuale superiore di fino a 25% è possibile

- Bassa tensione superficiale

- Riduzione delle spese operative fino a 10% per anno

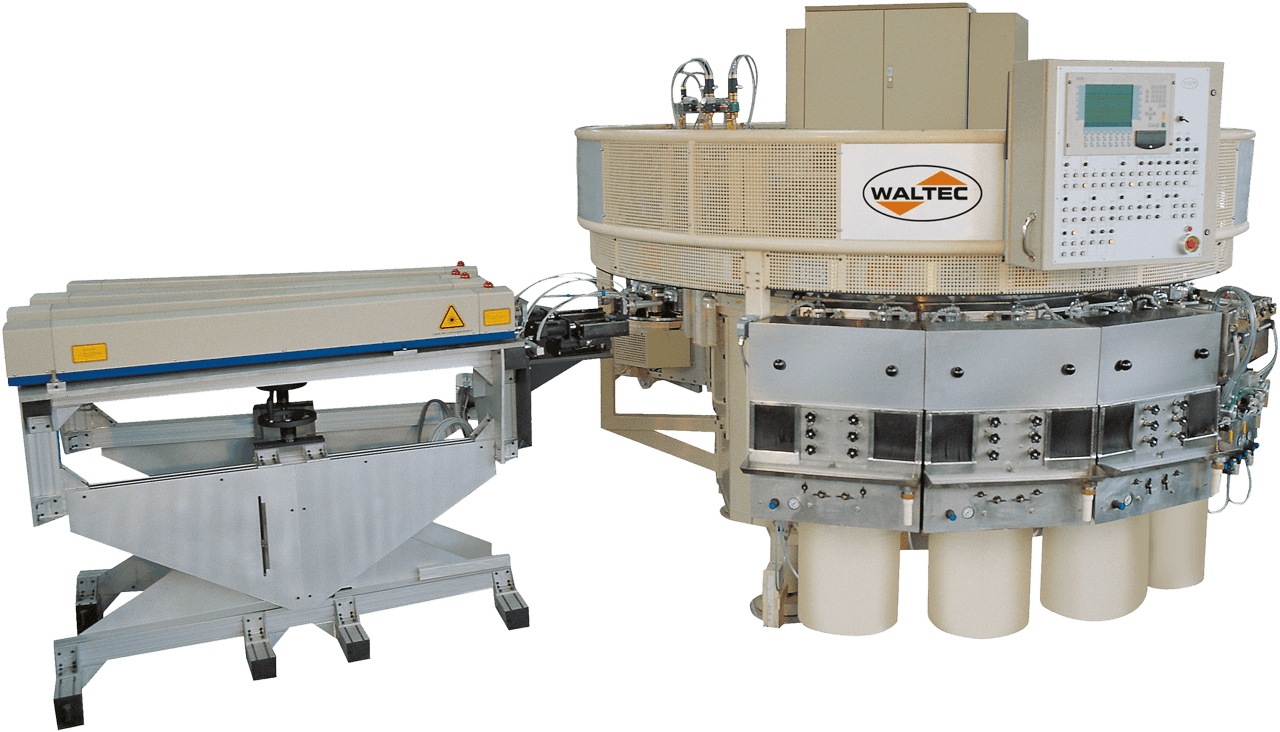

Dati tecnici

LGT 16/32

LGT 10

Dimensioni (mm) Ø

3.000

2.000

Altezza (mm)

3.800

3.500

Numero di sezioni

16/32

10

R.p.m. del mandrino di serraggio

0-500

Dimensioni dell'articolo

LGT 16/32

LGT 10

min. giorno. (mm)

30

max. giorno. (mm)

120

spessore del muro (mm)

fino a 4

max. tolleranza dello spessore della parete (mm)

± 0.3

max. tolleranza del parallelismo degli assi (mm)

± 2.0

Velocità di produzione

LGT 16/32

LGT 10

50 mm Diametro vetro.

45

22

50-70 mm Diametro vetro.

38

19

70-100 mm Diametro vetro.

30

15

100-120 mm Diametro vetro.

24

12

* pcs./min. ca.. Riferendosi al vetro soda lime con uno spessore della parete di ca.. 0.9 mm

Occupazione di stazioni

fase di lavoro

numero della stazione

Caricamento in corso

1

1

Stazione vuota

2+5+15+16

8+10

Laser

3+4

2

analisi

6

3

macinazione

7+8+9

4

smussatura

10

5

Lavaggio

11

6

essiccazione

12+13

7

Scarico

14

9

English

English Dansk

Dansk Español

Español پارسی

پارسی Français

Français हिन्दी; हिंदी

हिन्दी; हिंदी Italiano

Italiano 日本語

日本語 한국어

한국어 Polski

Polski Română

Română Русский

Русский Slovenščina

Slovenščina Svenska

Svenska 中文(简体)

中文(简体)