![]()

Faits saillants par rapport au processus de choc thermique conventionnel:

- Traitement d'articles en verre sans contact mécanique

- L'épuisement du bol est évité lors du traitement d'articles à longues tiges minces et il n'y a pas de déchets à la suite de la rupture du verre

- Soi-disant jantes de sécurité, qui sont produits par fusion, rendre le broyage superflu

- Les verres de qualité moyenne peuvent être finis au choix sans rectification ni chanfreinage du visage

- Le broyage requis peut être réduit jusqu'à 75%

- Une capacité annuelle plus élevée 25% est possible

- Tension superficielle plus faible

- Diminution des dépenses d'exploitation jusqu'à 10% par an

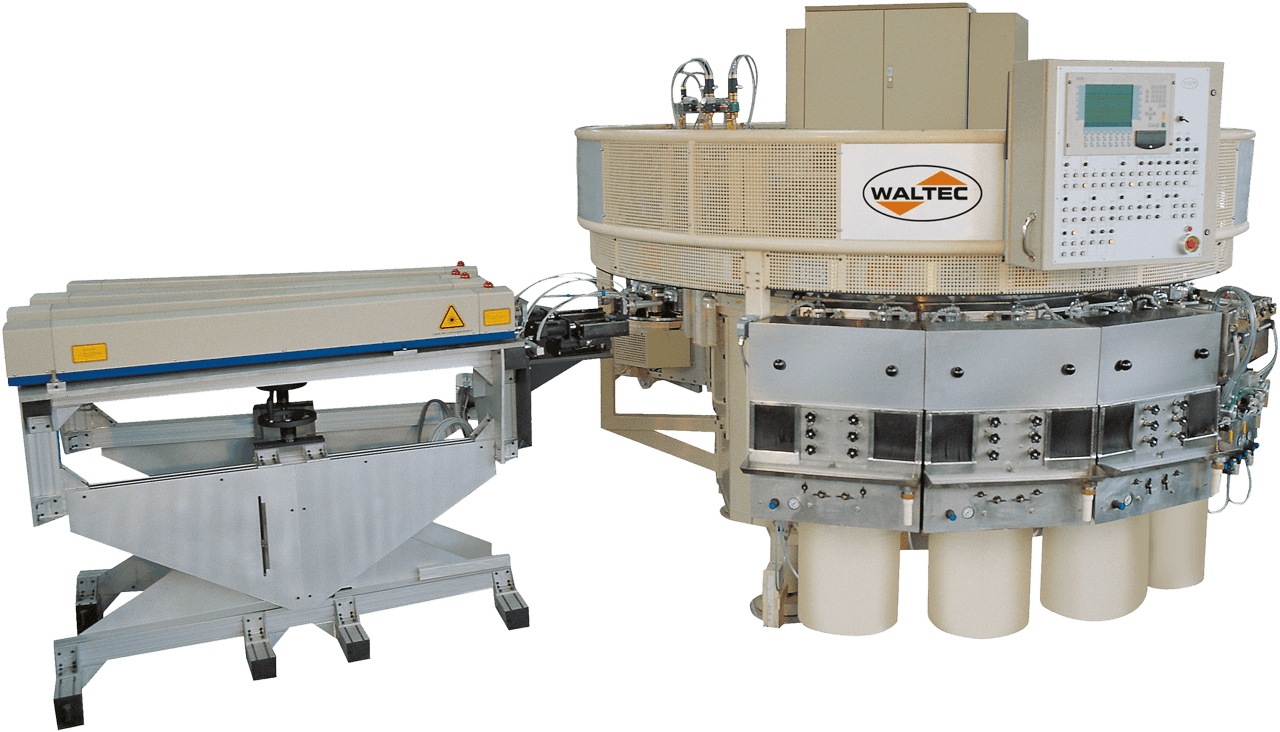

données techniques

LGT 16/32

LGT 10

Dimensions (mm) Ø

3.000

2.000

la taille (mm)

3.800

3.500

Nombre de sections

16/32

10

R.p.m. de mandrin de serrage

0-500

Dimensions de l'article

LGT 16/32

LGT 10

min. journée. (mm)

30

max. journée. (mm)

120

épaisseur du mur (mm)

Jusqu'à 4

max. tolérance d'épaisseur de paroi (mm)

± 0.3

max. tolérance du parallélisme des axes (mm)

± 2.0

Vitesse de production

LGT 16/32

LGT 10

50 mm Diamètre de verre.

45

22

50-70 mm Diamètre de verre.

38

19

70-100 mm Diamètre de verre.

30

15

100-120 mm Diamètre de verre.

24

12

* pcs./min. environ. Se référant au verre sodocalcique avec une épaisseur de paroi d'environ. 0.9 mm

Occupation des stations

étape de travail

Numéro de station

Chargement

1

1

Station vide

2+5+15+16

8+10

Laser

3+4

2

Essai

6

3

Broyage

7+8+9

4

Chanfreinage

10

5

La lessive

11

6

Séchage

12+13

7

Déchargement

14

9

English

English Dansk

Dansk Español

Español پارسی

پارسی Français

Français हिन्दी; हिंदी

हिन्दी; हिंदी Italiano

Italiano 日本語

日本語 한국어

한국어 Polski

Polski Română

Română Русский

Русский Slovenščina

Slovenščina Svenska

Svenska 中文(简体)

中文(简体)